随着工业制造技术的不断发展,焊接技术作为连接金属部件的重要手段已得到广泛应用。然而,焊接过程中由于各种因素的影响,如焊接工艺参数设置不当、焊接材料质量差异、操作人员技能水平参差等,焊缝外观缺陷难以避免。

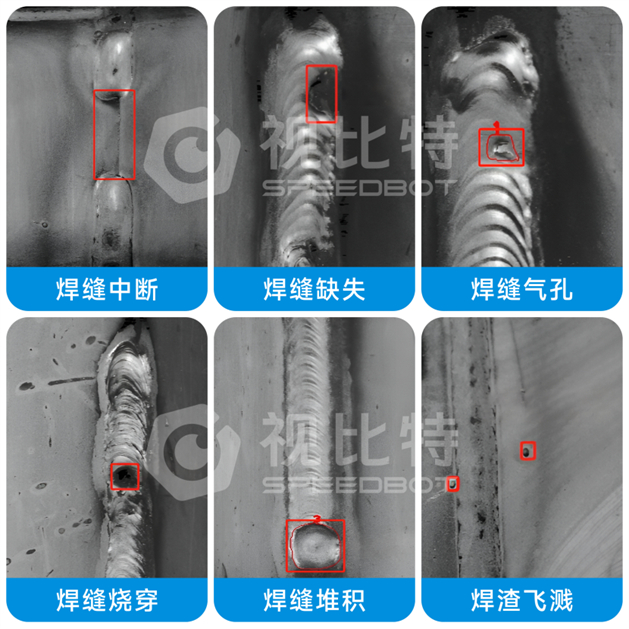

△焊缝外观缺陷类型

为了确保焊接质量,提高产品安全性和可靠性,焊缝外观缺陷的检测显得尤为重要。传统的焊缝外观缺陷检测方法主要是人工目视检测,但这种方法存在检测效率低、劳动强度大、易受人为因素影响等缺点。当前,随着人工智能和3D视觉技术的不断发展,基于机器视觉检测技术的焊缝外观缺陷产品打开了广阔的市场空间。相比传统的人工检测方式,机器视觉检测具有更高的检测速度和准确性,能够实现对焊缝外观缺陷的快速、自动检测,显著提高生产效率。

△人工焊缝检测,图源于网络

焊缝外观缺陷在线检测系统

视比特结合自身在3D视觉技术、AI检测算法等方面的技术积累及众多终端行业的应用经验,推出了焊缝外观缺陷在线检测系统。该系统主要针对汽车车身及零部件在焊接过程中常出现的咬边、气孔、烧穿、焊瘤焊渣、凹坑、中断等外观缺陷,采用了2D+3D融合检测的技术方案,可实现最小可检缺陷尺寸0.5mm的在线检测。通过软件实现质量过程数据收集,并输出焊缝外观质量管控数据分析报表,为客户焊接工艺提升提供数据基础。

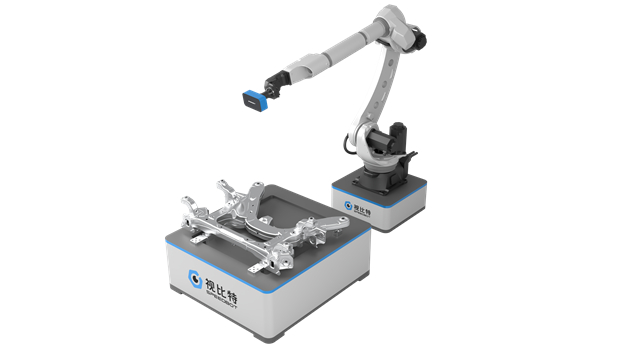

△视比特焊缝外观缺陷在线检测系统

△SPEEDBOT焊缝检测专用相机SPEED-L70W

视比特针对汽车生产领域特点和市场趋势,自主研发的焊缝外观缺陷在线检测系统,在提高产品使用性能和检测效率的基础上有效降低了生产成本。这种全自动的检测形式能够实现对焊缝的多角度、全方位检测,同时适应不同工艺、形态的焊缝检测需求,大大地提高了生产效率。

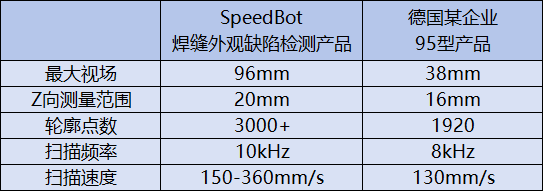

△本产品与市场某主流产品对比

核心技术

多类型焊缝稳定成像

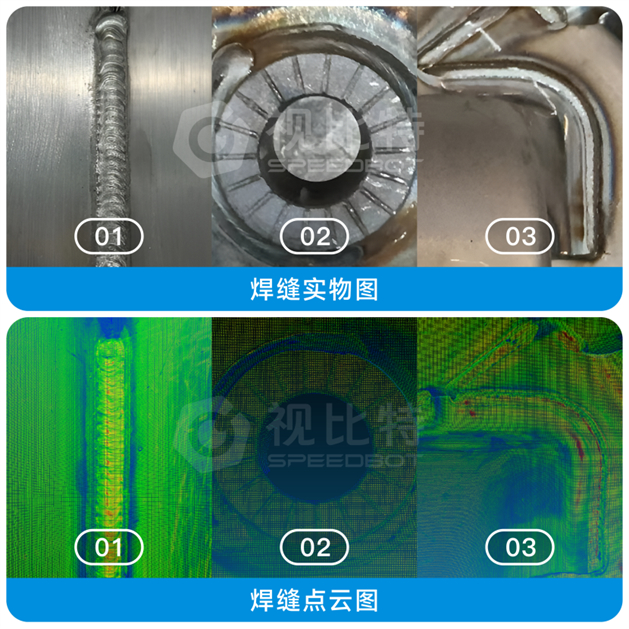

视比特焊缝外观缺陷在线检测系统具备广泛的工艺兼容性与场景适应性,无论是气保焊、激光焊等主流焊接工艺,还是平焊缝、角焊缝等多种焊缝形态,均能实现精确无误的识别与检测。

该系统稳定成像的亮点之一在于,其点云间距可精细至0.03mm,确保了检测结果的极高分辨率与准确性。同时,扫描速度灵活高效,基础速度即达150mm/s,并可根据需求提升至360mm/s,大幅提升了检测效率。

其次,面对复杂多变的现场环境,产品内置的激光系统展现出可靠的抗环境干扰能力,可确保在光照变化、尘埃干扰等条件下,依然能稳定成像。并且,其成像系统具备高度的适应性,即使面对工艺参数的细微调整,也能迅速适应并维持稳定的检测性能,充分满足实际应用中多样化的检测需求与高标准。

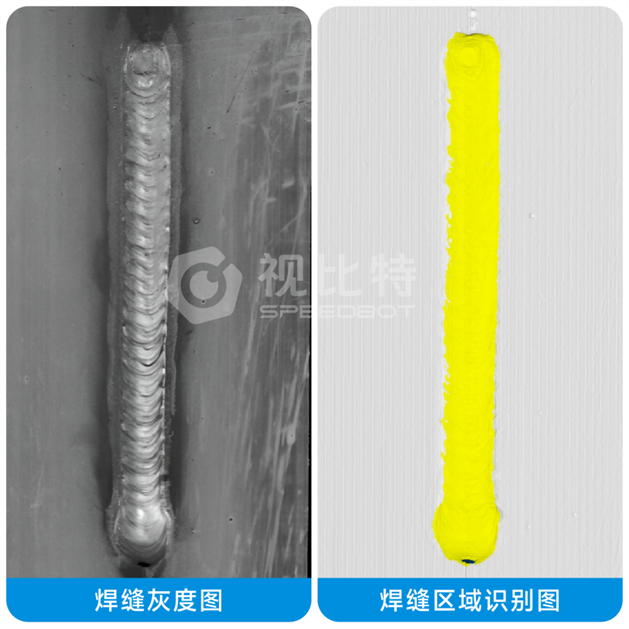

专利焊缝提取算法

本系统搭载的视比特焊缝检测专用相机SPEED-L70W,通过自主研发的2D-3D融合视觉技术,精确识别并定位焊缝区域,能对多种复杂焊缝区域进行精细提取,大幅提升了焊缝外观缺陷检测的准确性和可靠性。

2D+3D融合检测技术

视比特焊缝外观缺陷在线检测系统创新性地使用了2D+3D融合检测技术,显著提升焊缝外观缺陷的检测效能,其中,2D+3D融合检测吸收了2D深度学习的智能性和3D点云处理的准确性,共同构筑了具有行业先进水平的焊缝外观缺陷检出能力。

并且,视比特颖算平台自主研发了2D深度学习检测模型,目前已具备行业领先的性能指标,并依托丰富的行业数据自建了高质量的焊缝外观正负样本库,大幅增强了检测模型的识别与定位能力。

此外,我们还构建了专业的焊缝外观缺陷3D算法库,针对各类焊缝外观缺陷形态,开发了精准的检测算法模块,确保了3D检测的高准确度。本系统展现出了强大的自主泛化能力,即便在客户工艺或现场环境变动时,也能维持高水平的检测性能,确保检测结果的稳定性和可靠性。

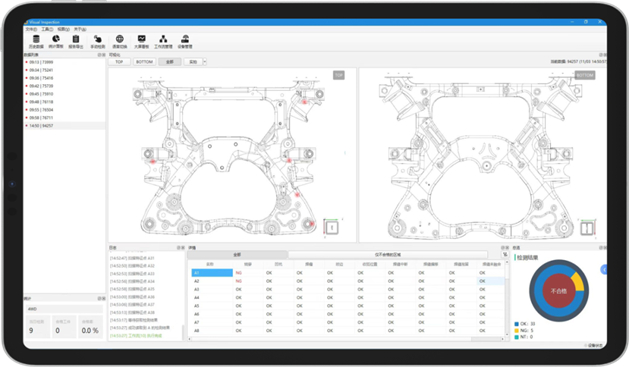

系统软件

视比特焊缝外观缺陷在线检测系统搭载了自研控制显示软件,可根据被测工件焊缝轨迹生成表面检测路径,并转化成机器人运动轨迹,同时,内嵌自主研发的深度学习缺陷检测、点云特征提取等算法,确保了检测过程的高精度与准确性。

△软件界面

并且,针对提取的特征信息,可对焊缝进行缺陷识别和分类。软件系统可支持自动生成详细的检测报告,详细记录每个焊缝焊点的检测情况,包括质量等级、缺陷类型、位置等信息。这为后续的质量控制和改进提供了重要的依据,有助于客户提高产品质量和竞争力。

应用案例

汽车主机厂-车身焊缝在线检测项目

2024年1月验收至今,共在线检测1500余辆车身,准确率在98%以上。利用机械臂携带高精度3D+2D相机,使用3D相机采集焊缝打磨后的灰度图和点云数据,同时采用可变焦2D相机采集焊缝的补充纹理图,通过自研的2D+3D检测算法识别焊缝不同种类的外观缺陷,并提供可视化界面进行缺陷位置的显示,便于现场项目管理。

汽车零部件-车架焊缝在线检测项目

2024年3月验收至今,共在线检测2000余台车架,通过机械臂携带高精度3D线扫相机采集车架焊缝的点云数据及灰度图,通过自研的2D+3D智能检测算法定位识别缺陷位置并进行缺陷分类,配套软件提供高清界面在数模图上显示缺陷位置和生成数据报表。

焊缝外观缺陷在线检测技术是现代焊接工业中不可或缺的一环。它以非接触式、高效率、高精度及智能化的特点,为焊接质量的提升和生产效率的提高提供了有力保障。

未来,视比特推出的焊缝外观缺陷在线检测系统,将持续渗透至传统工业领域以及新兴领域,为更多企业和生产线提供多维化、柔性化的焊缝外观缺陷检测服务,打通与自动化焊接生产线无缝对接,实现焊接过程的无人化和智能化管理,推动整个焊接行业的转型升级。