在传统模式下,机器人焊接往往需要人工示教点位并编写机器人程序,当工件的装夹位置发生偏移,工件本身的装配误差不能忽略,或者工件类型发生改变时,就需要重新示教编程,这个过程非常复杂、耗时。“编程两小时,焊接五分钟”的状况制约了机器人在该领域的推广使用。

此外,由于焊接场景工作环境恶劣,并伴随着粉尘、电磁辐射、弧光、噪声的污染,新生代工人越来越少,行业面临严重的技术工人短缺、断层问题,迫切需要引入机器人来改善工人工作环境、填补短缺的劳动力。面对当下复杂的矛盾,急需一种简单易用的“免编程,免示教”解决方案来破局,实现机器人焊接柔性化、自动化、少人化,推动制造业数字化智能化转型升级。

△人工焊接工作环境(图片来源于网络)

近年来随着视觉技术的快速发展,视比特机器人推出了面向多种场景的免示教、免编程柔性焊接解决方案。激光焊缝跟踪/寻位视觉传感器,是柔性焊接解决方案的核心传感器之一,本文的主角——视比特自主研发生产的SearchPro和TrackPro系列传感器,已广泛应用于各类型柔性化焊接工作站,今天我们对该系列传感器的工作原理、参数配置、功能特点及应用案例进行介绍。

激光焊缝跟踪/寻位视觉传感器系列

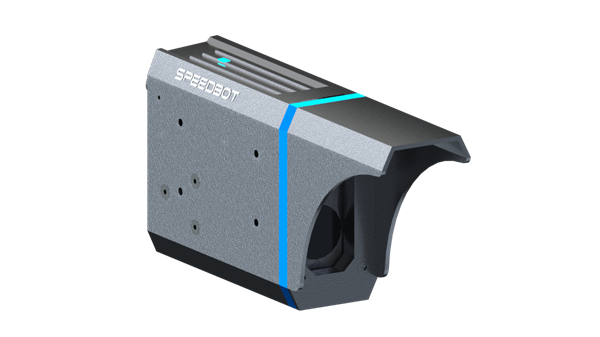

△SearchPro寻位系列

△TrackPro跟踪系列

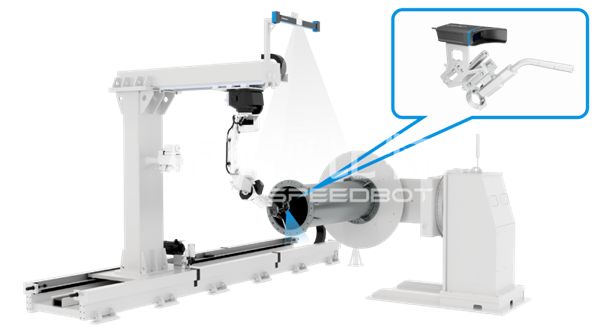

△视比特智能柔性焊接工作站

视比特激光焊缝跟踪/寻位视觉传感器系列产品包含SearchPro寻位系列和TrackPro跟踪系列。它们均具备精致小巧的设计,安装在机器人法兰末端,轻松适应各种场景需求。

SearchPro系列采用寻位模式(即先扫描后焊接)引导机器人焊接,通过激光对焊缝整体扫描后,计算生成焊接空间轨迹。独特的电推盖设计(焊缝寻位视觉传感器,专利号:CN308538355S),焊接时程序控制自动遮蔽镜头,防尘、防飞溅、防弧光,持续使用不需要更换飞溅片,方便、环保。

TrackPro系列采用跟踪模式(即边扫描边焊接),激光扫描的同时计算输出焊接轨迹,引导机器人进行焊接。具有更高的生产效率的同时,对视觉算法提出了较高的要求,视比特自研AI识别算法能够在强弧光、飞溅视觉成像干扰下,稳定而准确地识别焊缝位置。

激光焊缝跟踪技术原理

激光焊缝跟踪技术的基本原理主要基于激光三角测量法和目标检测AI算法。

具体而言,激光器发射出细线状激光束,精准地照射到工件表面,激光束在工件表面发生漫反射后,其轮廓会被CCD或CMOS传感器捕捉并成像。控制器对传感器采集到的图像进行复杂的处理与分析,通过先进的目标检测算法准确地提取激光线束在图像上的位置及目标特征,最后通过一系列坐标转换计算得到焊缝在机器人坐标系中的绝对位置以及目标尺寸。

基于这些实时获取的焊缝位置信息,控制系统能够迅速作出反应,对焊接轨迹进行修正,或者引导焊枪按照计算的绝对位置路径进行精准焊接。

产品参数

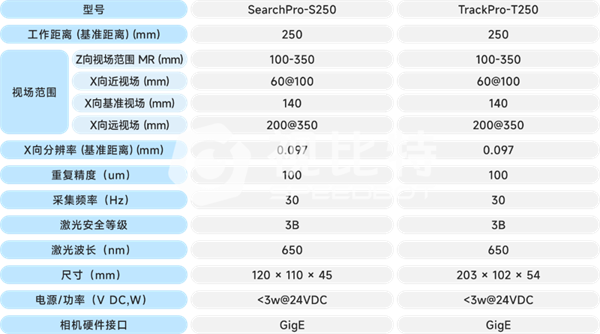

根据工作距离,SearchPro系列和TrackPro系列均有多种型号,下图给出了250mm工作距离的S250和T250两款产品的参数配置。

△视比特激光焊缝跟踪/寻位视觉传感器系列 产品参数

焊接控制软件

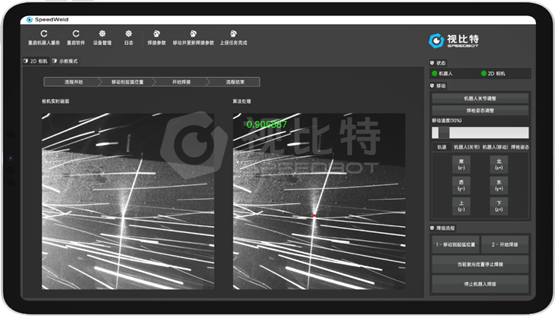

激光焊缝跟踪/寻位视觉传感器、视觉控制器与上位软件SpeedWeld共同构成了视比特激光焊缝跟踪/寻位系统。该系统致力于高效、精准且稳定地引导机器人进行焊接作业,实现焊缝位置的快速定位与机器人焊接轨迹的规划,从而大幅提升机器人焊接的效率和品质。视比特焊接控制软件SpeedWeld为柔性智能焊接提供全面的参数控制和焊接过程监控功能,操作界面友好,用户易上手。

△焊接控制软件SpeedWeld 主界面

·左侧图像展示相机实时拍摄的画面,为用户提供直观的视觉反馈。

·右侧图像展示算法识别的焊缝点位置示意图,帮助用户了解焊接过程中焊缝的位置识别情况。

功能特点

强大而稳定的AI智能算法

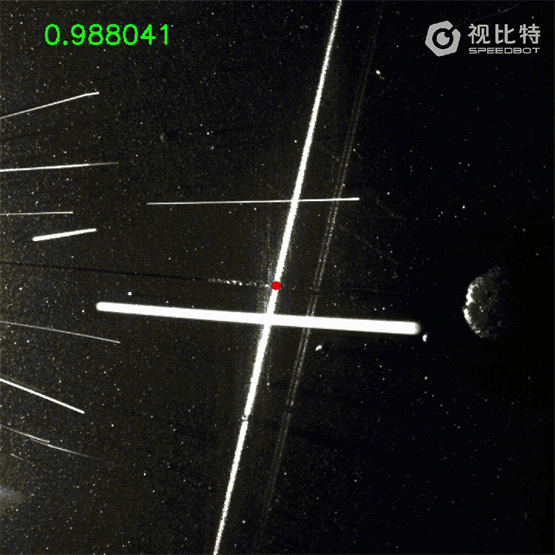

视比特自主开发的AI算法能够在强弧光、飞溅成像条件下实现可靠、准确的实时焊缝定位。

△工作状态下的焊缝跟踪定位

兼容主流机器人通讯协议

能够轻松适配常用机器人通讯协议,与市场上主流品牌机器人无缝对接。

适用各类型工艺场景

适用于碳钢、不锈钢、镀锌钢及铝合金等材料,对接、角接、搭接、V型坡口、平板、外接、圆管、圆管对接、端接、双卷边对接等接头类型,MIG、MAG、TIG、二保焊、埋弧焊、激光焊、激光电弧复合焊等工艺类型。

应用案例

视比特激光焊缝跟踪/寻位传感器适配复杂工件焊接,该产品已成功应用于多种柔性自动焊接机器人工作站,包括管板、蛇形管、管道法兰、筒体、箱体、框架式结构以及钢梁等,充分满足多样化的焊接需求。目前,该产品在工程机械、钢构、环保、锅炉、石油化工、轨道交通、汽车及光伏等行业已广泛落地应用。

焊接案例

激光焊缝跟踪技术是实现柔性自动焊接的关键一环,视比特自主研发的激光焊缝跟踪/寻位系统,为焊接过程的精准引导提供了必要的技术支撑。在智能制造转型升级的大趋势下,助力企业实现高效、高品质的焊接生产,推动产业升级换代,迈向更高层次的发展。